製造業の皆様は、経営者による投資・事業運営、高い技術力・高度な設備、優秀な技術者、綿密な生産計画と工程管理を元に、高品質な製品を生み出されておられ、日本の製造業の発展に貢献されておられると思います。最近のグローバル化による競争の激化、少子化による技術者採用難などの問題の中、顧客先からの受注拡大、設備増強による生産量の増加、新製品へのチャレンジへ取り組んでおられると思います。日本の製造業の課題であります、デジタルツイン・サステナビリティへの取り組みも必要かと思います。

その中、生産計画の柔軟な調整と最適化、製品画像の検査による品質向上、設備保全・異常検知、職能のナレッジ化と初心者育成などに、弊社のAI & Difyの新しい技術を取り入れられてはと、ご提案致します。

製造業向けAIソリューションとして次の8点をご紹介致します。

(1)生産計画

(2)品質管理

(3)設備保全

(4)顧客・サプライヤー連携

(5)レポート作成

(6)データ収集・分析

(7)技術情報蓄積

(8)多言語対応

下記の3点をご紹介し、製造業の皆様に弊社AI・Dify技術の適用をご提案致します。

(A)製造業におけるIT・AIを活用した業務課題解決提案から導入までの流れ

(B)Difyのワークフロー、エージェント、LLM(大規模言語モデル)を活用した製造業の課題解決

(C)製造業においてDifyのチャットフローとナレッジAPIを活用したDXの実現例

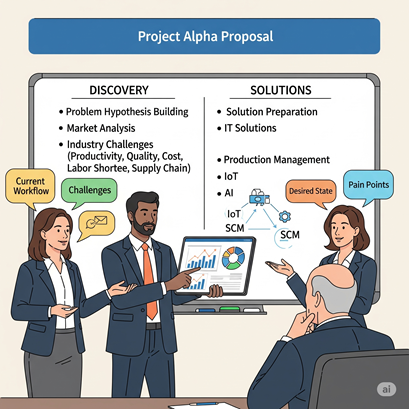

(A)製造業のお客様に対し、ITを活用した業務課題解決を提案し、最終的にシステム導入に至るまでのプロセスは、以下のステップで進めます。

1.提案活動スタート (弊社から)

まず、弊社からお客様へのアプローチから始まります。

・初回訪問・ヒアリング: お客様との初回ミーティングを設定し、弊社のITソリューションを紹介しつつ、お客様の現状の業務フロー、課題、目指す姿についてヒアリングを行います。この際、具体的な数値目標やペインポイント(痛みの点)を深く掘り下げます。

・課題仮説の構築: 事前に業界動向や一般的な製造業の課題(例:生産性向上、品質改善、コスト削減、人手不足、サプライチェーンの最適化など)を調査し、お客様が抱えているであろう課題の仮説を立てます。

・ソリューションの準備: 弊社が提供できるITソリューション(例:生産管理システム、IoT導入、AIを活用した品質検査システム、SCMシステムなど)と、それがお客様の課題をどのように解決できるかを明確にしておきます。

2.顧客からの打診・ニーズ確認

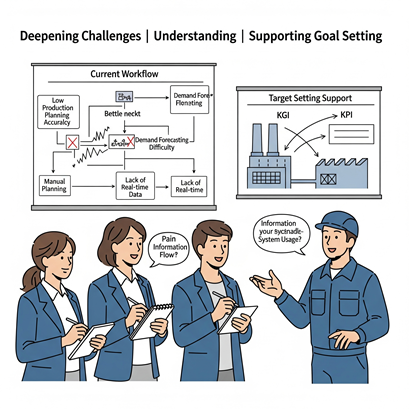

弊社の提案活動を受け、お客様から具体的な相談があった場合に、より詳細なニーズを確認します。

•課題の深掘り: ヒアリングで得た情報をもとに、お客様の抱える課題をさらに深掘りします。例えば、「生産計画の精度が低い」という課題であれば、その原因が何か(例:需要予測の難しさ、手作業による計画立案、リアルタイムデータ不足など)を特定します。

•業務プロセスの把握: 課題に関連する現在の業務プロセスを詳細に把握します。どのような部署が関わり、どのような情報がどのように流れているのか、現状のシステム利用状況なども確認します。

•目標設定の支援: お客様がIT導入によって何を達成したいのか、具体的な目標設定を支援します。KGI (Key Goal Indicator) や KPI (Key Performance Indicator) を明確にすることで、導入後の効果測定が可能になります。

3.業務分析・要件定義

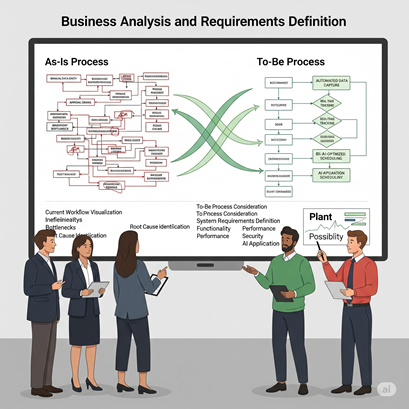

お客様の現状と課題、目標が明確になったところで、具体的な業務分析とシステム要件の定義を行います。

•現状業務の可視化: 業務フロー図やデータフロー図などを用いて、現状の業務プロセスを可視化します。これにより、ムダやボトルネック、非効率な部分を洗い出します。

•課題と原因の特定: 可視化された業務プロセスの中から、IT・AIで解決すべき具体的な課題と、その根本原因を特定します。

•To-Beプロセスの検討: IT導入後の理想的な業務プロセス(To-Beプロセス)を検討します。これにより、システムがどのように業務を変革するのかを具体的にイメージできます。

•システム要件定義: To-Beプロセスを実現するために必要なシステムの機能、性能、セキュリティ要件などを詳細に定義します。お客様との認識齟齬がないよう、細部まで確認し、合意形成を図ります。この段階で、AI適用の可能性も具体的に検討し、どの業務プロセスにAIが最も効果的に作用するかを特定します。

4.AIによるシステムの適用検討・開発

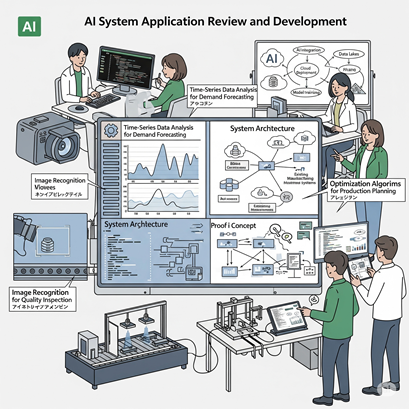

要件定義に基づき、AIの適用可能性を具体的に検討し、システムの開発を進めます。

•AI適用領域の特定と評価: 定義された課題解決にAIがどれだけ貢献できるかを具体的に評価します。例えば、品質検査における画像認識、需要予測における時系列データ分析、生産計画における最適化アルゴリズムなど、具体的なAI技術の選定を行います。

•PoC (Proof of Concept) の実施: 必要に応じて、小規模なPoCを実施し、AI技術の有効性や実現可能性を検証します。これにより、本格的な開発に入る前にリスクを低減できます。

•アーキテクチャ設計: AIモデルと連携するシステム全体のアーキテクチャを設計します。データ連携、クラウド環境の利用、既存システムとの連携などを考慮します。

•システム開発: 要件定義とアーキテクチャ設計に基づき、システムの開発を行います。AIモデルの学習、実装、テストもこの段階で行われます。アジャイル開発手法を取り入れることで、お客様からのフィードバックを迅速に反映することも有効です。

5.導入・運用・効果測定(このフェーズは主にお客様で実施してもらいます)

開発が完了したシステムをお客様の環境に導入し、運用をサポートします。

•システムテスト・UAT (User Acceptance Testing): 開発されたシステムが要件通りに動作するか、お客様と共にテストを行います。特にUATでは、実際の利用者がシステムを操作し、業務にフィットするかどうかを確認します。

•データ移行・環境構築: 既存データがある場合は新システムへのデータ移行を行い、本番環境の構築を進めます。

•ユーザー教育: システム利用者がスムーズに新システムに移行できるよう、操作トレーニングやマニュアル提供など、適切な教育を実施します。

•システム導入・稼働: 準備が整い次第、システムを本稼働させます。

•運用・保守: 導入後のシステム運用を支援し、障害発生時の対応や機能改善などの保守サービスを提供します。

•効果測定・評価: 事前に設定したKGIやKPIに基づき、システム導入による効果を定期的に測定・評価します。期待通りの効果が出ていない場合は、原因を分析し、改善策を検討・実行します。

この一連のプロセスを通じて、弊社はお客様の真の課題を解決し、ITによる持続的な価値を提供することが可能になります。どのフェーズにおいても、お客様との密なコミュニケーションと、期待値調整が成功の鍵となります。

(B)Difyのワークフロー、エージェント、LLM(大規模言語モデル)を活用した製造業の課題解決

Difyは、LLMをベースとしたアプリケーションを効率的に開発・運用するためのツールであり、特に「ワークフロー」「エージェント」「プロンプトオーケストレーション(LLMの活用)」の3つの柱で構成されています。これらを活用することで、下記のような製造業の様々な課題(仮にあげてみました)に対応できます。

1.Difyのワークフローによる業務プロセスの自動化・最適化

Difyの「ワークフロー」機能は、ビジュアルインターフェースを用いて複雑なAI駆動型アプリケーションのロジックを設計し、自動化する強力なツールです。製造業の業務プロセスをデジタル化し、効率を高めるために活用できます。

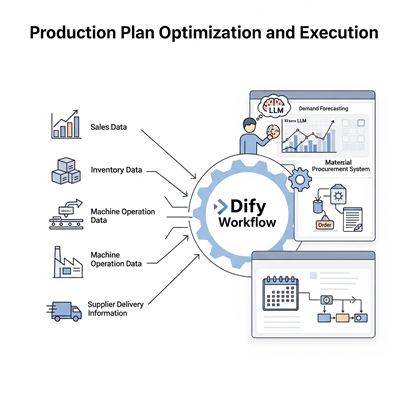

◎生産計画の最適化と実行:

o課題: 需要予測の変動、資材在庫、生産ラインの稼働状況、納期制約など、複数の要素を考慮した生産計画の立案と、その計画に基づいた実行が非効率。

oDifyワークフローの活用:

・入力: 販売データ、在庫データ、機械稼働データ、サプライヤー納期情報などを外部システムからワークフローに連携。

・ロジック: ワークフロー内で、LLMを用いた需要予測(過去データからトレンド分析)、エージェントによる資材調達システムへの問い合わせ(在庫確認、発注)、生産スケジューリングツールとの連携(最適な生産順序の決定)などを組み込みます。

・出力: 最適な生産計画を自動生成し、生産管理システムや現場のMES(製造実行システム)へ連携、または関係者への自動通知を行います。計画変更があった場合も、ワークフローが自動的に調整提案を行います。

◎品質管理と不良品分析:

o課題: 検査工程での見逃し、不良発生時の原因特定に時間と手間がかかる、品質データの分析が不十分。

oDifyワークフローの活用:

・入力: 製造工程の各段階で取得される品質データ(センサーデータ、画像データなど)をワークフローに取り込みます。

・ロジック: エージェント(例: 画像認識AIツール連携)で製品の外観検査を行い、異常を検知した場合はワークフローがトリガーされます。LLMが不良品の情報(いつ、どこで、どのような不良か)と過去の不良データ、工程パラメータを統合し、考えられる原因の仮説を生成します。

・出力: 不良品の隔離指示、生産ラインへのフィードバック、原因究明のための追加検査指示、改善提案などを自動で実行し、関係部署に通知します。

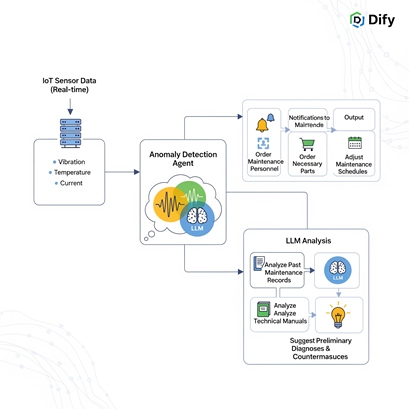

◎設備保全(予知保全):

o課題: 予期せぬ機械故障による生産停止、メンテナンスコストの最適化。

oDifyワークフローの活用:

・入力: 稼働中の機械から収集されるIoTセンサーデータ(振動、温度、電流など)をリアルタイムでワークフローに連携。

・ロジック: 異常検知エージェント(LLMと連携した異常パターン認識、または外部の異常検知モデル連携)がデータを監視し、故障の兆候を検知します。

・出力: Difyワークフローは、故障予測に基づいて自動的にメンテナンス担当者への通知、必要な部品の発注、保守計画の調整などを実行します。LLMは、過去のメンテナンス記録や技術マニュアルを分析し、予備的な診断や対応策を提案することも可能です。

2.Difyのエージェントによる自律的なタスク実行と外部連携

Difyのエージェント機能は、LLMが外部ツール(API)と連携し、より複雑なタスクを自律的に実行できるようにします。製造業では、既存システムとの連携やデータ活用に非常に有効です。

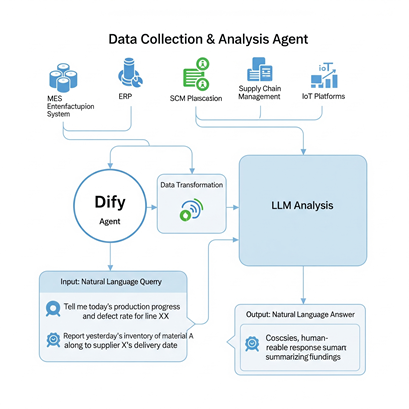

◎データ収集&分析エージェント:

o役割: MES、ERP、SCM、IoTプラットフォームなど、社内の多様なシステムから必要なデータを収集し、LLMが分析可能な形式に整形します。

o活用: 「今日の〇〇ラインの生産進捗状況と不良率を教えて」「昨日の資材Aの在庫数をサプライヤーXの納期と合わせて報告して」といった自然言語での指示に対し、Difyエージェントが各システムから情報を取得し、LLMが要約して回答します。

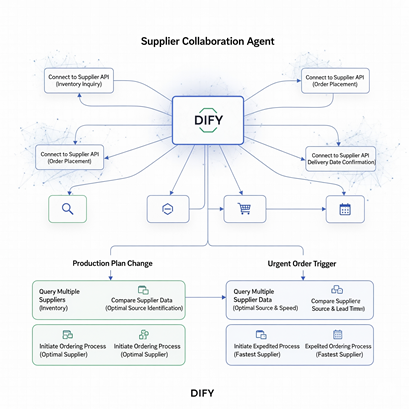

◎サプライヤー連携エージェント:

o役割: サプライヤーのAPIと連携し、部品の在庫照会、発注、納期確認などを自動で行います。

o活用: 生産計画の変更や緊急発注が必要になった際、エージェントが自動的に複数のサプライヤーに問い合わせを行い、最適な調達先を特定し、発注プロセスを開始します。

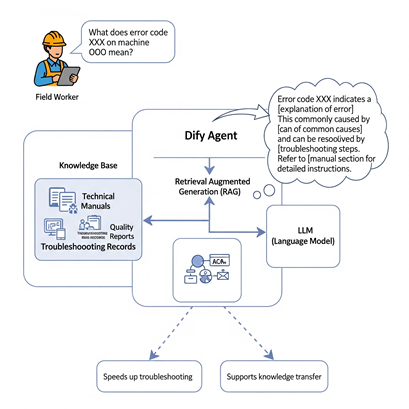

◎ドキュメント検索&要約エージェント(RAG活用):

o役割: 膨大な技術マニュアル、過去のトラブルシューティング記録、品質報告書などを学習データとして持ち、自然言語の質問に対して関連情報を検索し、要約して提供します(RAG: Retrieval Augmented Generation 検索拡張生成)。

o活用: 現場の作業員が「〇〇機械のエラーコードXXXの意味は?」とDifyに質問すると、エージェントが関連マニュアルから該当箇所を抽出し、LLMがわかりやすく説明します。これにより、トラブル解決の迅速化や技術伝承を支援します。

3.DifyのLLMオーケストレーション(LLM活用)による高度な意思決定支援とコミュニケーション

DifyはLLMのプロンプトエンジニアリング、コンテキスト管理、モデル切り替えなどを容易にし、製造業における人間の知的活動を支援します。

◎技術的な質問応答とナレッジマネジメント:

o課題: 熟練者の知識が属人化し、新人教育や情報共有が困難。

oDify LLMの活用: Dify上で、社内の技術文書、FAQ、過去の事例、熟練者のノウハウなどをLLMに学習させ(RAGのデータソースとして)、専門的な質問に対する高精度なQ&Aシステムを構築します。作業員は自然言語で質問でき、すぐに正確な回答を得られます。

◎顧客フィードバック分析と製品改善:

o課題: 顧客からの多岐にわたるフィードバック(メール、チャット、レビュー)の分析に手間がかかる。

oDify LLMの活用: 顧客からの非構造化データをLLMが分析し、感情分析、傾向分析、製品に対する具体的な要望や不満点を自動で抽出します。これにより、製品開発部門は顧客ニーズを迅速に把握し、改善活動に繋げることができます。

◎レポート生成と洞察提供:

o課題: 大量の生産データや品質データから意味のある洞察を見つけ出し、レポートを作成するのに労力がかかる。

oDify LLMの活用: Difyのワークフローで収集・整形されたデータをLLMが分析し、「過去3ヶ月の不良率の推移と、特に上昇している製品カテゴリ、考えられる原因」といった形で、自然言語で分かりやすいレポートや具体的な改善提案を自動生成します。

◎多言語対応とコミュニケーション:

o課題: グローバル展開している企業での、異なる言語を話す従業員間やサプライヤーとのコミュニケーション障壁。

oDify LLMの活用: LLMの多言語対応能力を活かし、リアルタイム翻訳、多言語マニュアルの自動生成、異文化間のコミュニケーション支援などを行うことができます。

Difyを導入することで、製造業は単なる自動化を超えて、データの洞察に基づいたインテリジェントな意思決定、業務プロセスの継続的な改善、そして最終的には生産性向上と競争力強化を実現することが可能になります。段階的にスモールスタートし、PoC(概念実証)を通じて効果を検証しながら、適用範囲を広げていくアプローチが推奨されます。

(C)製造業においてDifyのチャットフローとナレッジAPIを活用したDXの実現例

1.生産計画・進捗管理の最適化

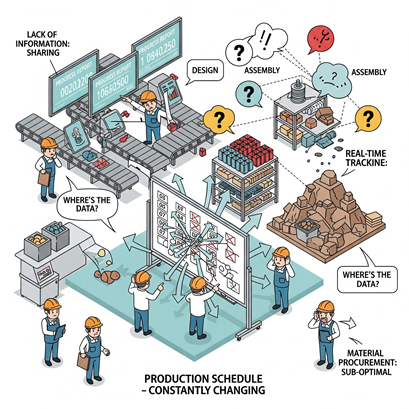

現状の課題:

• 生産計画の変更が頻繁に発生し、調整が難しい

• 進捗状況のリアルタイム把握が困難

• 資材調達の最適化ができていない

• サプライチェーン全体での情報共有不足

DifyによるDX実現例:

• チャットフロー:

o 生産進捗報告チャットボット: 各工程の担当者が生産数をチャットで報告すると、Difyがリアルタイムで進捗状況を更新し、全体の進捗率を表示します。

o 計画変更シミュレーション: 急な注文変更やトラブルが発生した際、チャットボットが生産計画への影響をシミュレーションし、代替案を提示します。

o 資材調達アラート: 在庫状況と生産計画を照らし合わせ、不足しそうな資材をDifyが自動で検知し、発注担当者に通知します。

• ナレッジAPI:

o 生産計画・実績データの統合: ERPシステムやMES(製造実行システム)からの生産計画、実績データ、資材在庫情報などをDifyのナレッジベースに連携させます。

o サプライヤー情報・納期データの管理: 各サプライヤーの製品情報、納期、過去の実績などをナレッジベースに格納し、チャットボットが最適なサプライヤー選定や納期調整を支援できるようにします。

o 設備稼働状況の可視化: 各設備の稼働状況、故障履歴などをナレッジベースに集約し、生産計画立案時に参照できるようにします。

DX効果:

• 生産計画の柔軟な調整と最適化

• 生産進捗のリアルタイム可視化

• 資材調達の効率化と在庫最適化

• サプライチェーン全体の情報共有促進

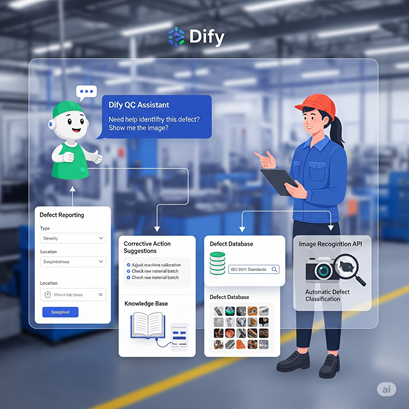

2.品質管理・検査プロセスの効率化

現状の課題:

• 検査項目が多く、ヒューマンエラーが発生しやすい

• 検査記録の作成に時間がかかる

• 不良発生時の原因究明が遅い

• 品質データの有効活用ができていない

DifyによるDX実現例:

• チャットフロー:

o 検査支援チャットボット: 検査員が検査項目をチャットで選択・入力すると、Difyが検査手順や基準値を提示します。

o 不良品報告アシスト: 不良品が見つかった際、チャットボットが不良内容、発生箇所、写真などの入力フォームを提供し、報告プロセスを簡素化します。

o 是正措置の提案: 過去の類似不良データや品質基準に基づいて、考えられる原因と是正措置の候補を提示します。

• ナレッジAPI:

o 品質基準・検査仕様書の統合: ISO規格、社内品質基準、製品別の検査仕様書などをナレッジベースに格納し、チャットボットが即座に参照できるようにします。

o 不良品データベースの構築: 過去の不良発生事例、原因、是正措置、再発防止策などをナレッジベースに蓄積し、分析や再発防止に活用します。

o 画像認識APIとの連携: 検査時に撮影した不良品の画像をDifyに連携し、画像認識AIが不良の種類を自動判別・分類する支援を行うことも可能です。

DX効果:

• 検査プロセスの効率化とヒューマンエラーの削減

• 不良発生時の迅速な対応と原因究明

• 品質データの蓄積と分析による品質向上

• 新任検査員の早期育成

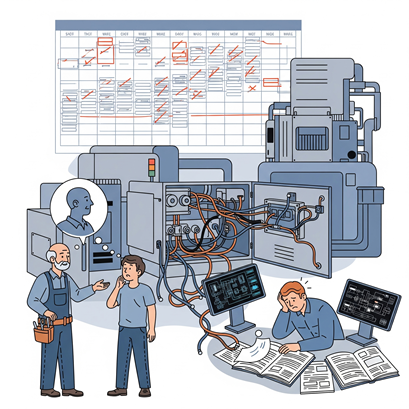

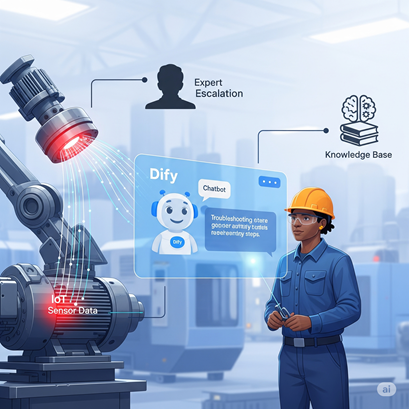

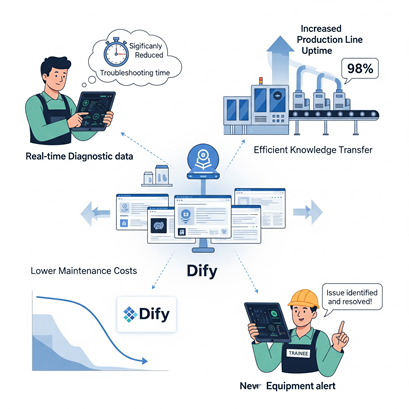

3.設備保全。スマートメンテナンス・トラブルシューティング

現状の課題:

• 熟練工の退職による技術伝承の困難

• 複雑な機械のトラブルシューティングに時間がかかる

• マニュアルが膨大で必要な情報を見つけにくい

• メンテナンススケジュール管理の煩雑さ

DifyによるDX実現例:

• チャットフロー:

o 故障診断チャットボット: 作業員が故障状況をチャットで入力すると、Difyのチャットボットが故障箇所を特定するための質問を繰り返します。

o 原因分析と解決策の提案: ナレッジベースから関連情報を検索し、考えられる原因と具体的な解決策(手順、必要な工具、部品番号など)を提示します。

o 動画・画像連携: 必要に応じて、修理手順の動画や部品の画像を表示し、視覚的にわかりやすく説明します。

o 専門家へのエスカレーション: 自己解決できない場合、チャットボットから専門のエンジニアへ直接問い合わせができるようにします。

o 予防保全アラート: IoTセンサーからのデータと連携し、異常値を検知した際にDifyが自動でメンテナンス担当者にアラートを送信し、チャットボットを通じて予備部品の発注を促すことも可能です。

• ナレッジAPI:

o 既存のマニュアル・技術資料の統合: 膨大なPDF、Word、Excel、CADデータなどの既存の技術マニュアル、修理履歴、過去のトラブルシューティング事例、製品仕様書などをDifyのナレッジベースに投入し、APIを通じてチャットボットが参照できるようにします。

o リアルタイムデータ連携: IoTセンサーからの稼働データ、生産ラインの状況、部品の在庫情報などをAPI連携し、チャットボットが最新の状況に基づいて最適なアドバイスを提供できるようにします。

o 故障事例の学習と改善: 新たな故障事例や解決策が記録されるたびに、ナレッジベースが自動的に更新・学習され、将来のトラブルシューティングの精度が向上します。

DX効果:

• トラブルシューティング時間の短縮

• メンテナンスコストの削減

• 技術伝承の効率化

• 生産ラインの稼働率向上

• 経験の浅い作業員でも迅速な対応が可能に

まとめ

DifyのチャットフローとナレッジAPIを組み合わせることで、製造業における様々な業務プロセスをデジタル化し、効率化、自動化、そしてデータに基づいた意思決定を支援することが可能です。これにより、生産性向上、コスト削減、品質向上、そして顧客満足度の向上といった、製造業における重要なDXの実現に貢献します。これらの例はあくまで一部であり、各企業の具体的な課題やニーズに合わせて、さらに多様なDifyの活用方法が考えられます。